央广网北京10月28日消息(记者 高艺宁)中国第一条时速350公里高速铁路——京津城际铁路,翻开中国进入高铁时代的新篇章;从“和谐号”到“复兴号”高铁列车的更迭见证着中国高铁发展的迅猛飞跃。

日前,中国国家铁路集团有限公司五位高铁一线科研工作者在国新办新闻发布会上,与中外记者共话中国铁路科技创新发展历程。

让复兴号拥有中国“心”

2017年9月21日,我国拥有完全自主知识产权的复兴号动车组在京沪高铁成功实现时速350公里商业运营,标志着我国成为世界上高铁商业运营时速最快的国家。

“研发团队在做复兴号的时候,就想着要让复兴号拥有中国‘心’。”中国铁道科学研究院集团有限公司机车车辆研究所副所长、铁科院复兴号总结技术及核心系统研发团队负责人张波告诉记者,牵引传动系统就像是动车组的心脏,它负责为动车组的高速运行提供强大的动力,目前世界上只有少数国家全面掌握该技术。

张波坦言,这项技术的研发过程非常艰难,需要解决的难题众多。“我们在做牵引控制软件设计时,没有图形化的软件开发平台,而该平台是必备工具之一。”在技术空白和研发进度的双重压力下,最终研发团队还是决定:立足自主、从零做起。

张波带领研发团队日夜奋战,最终形成了超过100万行的代码,集成了600多个标准模块,形成了一套自主图形化软件开发平台,保证了整个牵引系统的研发进度,也保证了复兴号的研发进度。“我们研发出来的复兴号牵引系统,不仅硬件是自己的、软件是自己的,软件开发平台也是我们自己的,这也为未来创新打下较好的基础。”张波自豪地说。

“复兴号不论是在试验阶段还是最终运营阶段,都表现出了较为优秀的性能。”张波告诉记者,目前,中国铁路已经装备的复兴号数量超过560组,复兴号也正在向系列化、智能化以及品牌化方向快速发展。如在智能自动驾驶系统方面,复兴号350公里高速驾驶一次制动到停车,最后停准的误差是10厘米之内,节电指标在15%左右,正点率理论上可达100%。

铁路勘察:从“大板尺”到北斗卫星

中国铁路设计集团有限公司副总工程师、全国工程勘察设计大师王长进从事勘察设计已经33年,见证了近年来我国铁路勘察设计领域翻天覆地的变化。

王长进还记得,在他刚参加工作那会儿,铁路勘测手段非常落后。“那时最常用的勘测手段是使用‘经纬仪、大板尺’进行手工测图,效率很低,一个小组五六个人一天也测不了两公里。”

高铁投入建设后,由于高速铁路高平顺性、高稳定性、高质量的严格标准,对工程测量提出了更高的专业要求。“这对我们既是挑战,也是重大机遇。”王长进说。

“当时没有现成的技术标准和方案可以借鉴,更没有现成的测量计算软件可使用。”在高铁建设初期,咨询公司建议王长进购买国外的测量产品和技术。但他通过询价发现,一套棱镜组套件要七、八千元,一套测量计算软件动辄几十万、上百万,而一个测量小组至少要用12套棱镜组、一套软件,一条高速铁路更是需要很多测量小组,高额成本让王长进和团队“吓了一跳”。

最终,王长进带领团队从零开始,从方案设计,到测量标志的研发,再到软件开发、系统试验,摸爬滚打、没日没夜干了几个月,终于获得了成功。“我们的测量标志跟进口产品相比,物美价廉,使用方便高效,价格只是进口产品的1/10。”

随着铁路科技进步,铁路勘察设计技术也取得了飞速发展。王长进介绍,目前我国已经开始使用北斗卫星进行控制测量,用国产高分卫星进行遥感和测图,用机载激光雷达和无人机进行地形测绘,效率提高了几十倍。

铁路建造误差已达毫米级

近年来,随着坚定不移地推进铁路建造技术创新,我国铁路工程建造水平已迈入世界先进行列。专家们介绍,当前铁路建造误差已经达到毫米级,对施工工艺、工法要求极高。

目前正在建设施工中的京雄城际铁路,积极探索研究引领新时代铁路建设发展水平的智能化工装设备及配套工艺,中国高铁首段装配式一体化桥梁主体工程已在京雄城际铁路上得以成功实现。

中国国家铁路集团有限公司工程管理中心工程三部部长兼京雄高铁建设指挥部指挥长杨斌告诉记者,这项装配式一体化桥梁建造技术创新成果,也被人们形象地称之为“像搭积木一样建高铁”。该技术是铁路施工传统建桥方式的重大突破,体现了当今中国高铁建造绿色、高效、优质、安全、人文的施工理念,应用前景广阔。

“高铁装配式桥梁工艺精度要求高,上百吨重的混凝土墩身预制,钢筋定位误差控制要在2mm以内,就好像穿针引线一样分毫不差。”为达到技术标准,杨斌组织科研团队,自主研发了12套工装设备,保证了精准对位。在高铁桥梁装配式一体化关键技术研究应用过程中,杨斌团队边实践边总结,构建了高速铁路装配式一体建造体系,形成了3项工法,编制了5项标准,申请了多项专利。

杨斌向记者介绍,京雄城际铁路采用了70余项创新技术。如实现了从设计、施工到运营的三维数字化智能管理,这意味着全线开通时,既交付了一条实体的高铁,也交付了一条数字化的高铁。

据了解,京雄城际铁路分两段进行建设,目前北京西站到大兴机场段,已于今年9月26日正式开通运营,从大兴机场到雄安新区段目前正在积极推进,进展正常,将确保在明年年底全线建成通车。

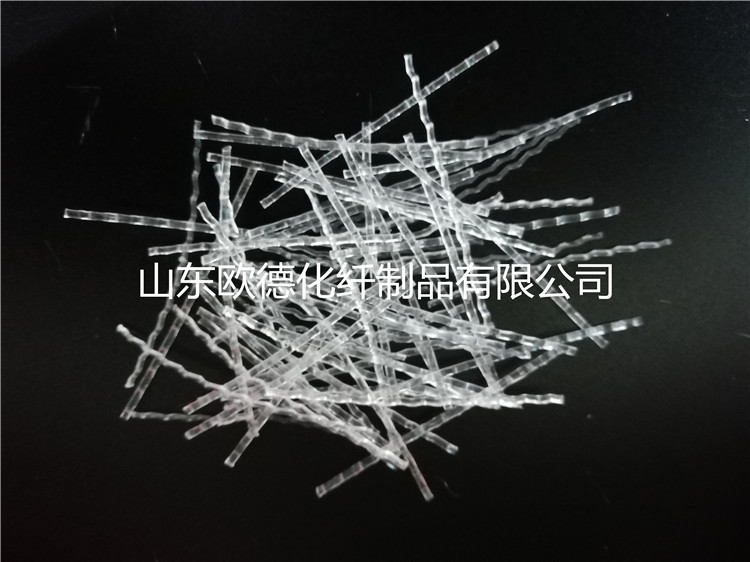

中国高铁的飞跃猛进,为基建相关产业注入了新活力,高铁用聚丙烯纤维产量也得到很大的提高,每个工程都会带动聚丙烯纤维上千吨的销量 。

立足中国实际 构建中国方案

“如果说线路是高铁的骨架,列车运行控制系统便是高铁的大脑和神经系统。”中国国家铁路集团有限公司工电部信号专业主管莫志松告诉记者,我国高铁列控系统也经历了从设备进口到中外联合设计,再到完全自主创新的三个阶段。

2018年底京沈高铁辽宁段开通,首次采用了我国自主研发的高铁列控系统。作为项目总师的莫志松,带领全国铁路信号领域的产学研精英力量联合攻关,打造了硬件自主、软件自主和操作系统自主可控的列控系统。

中国幅员辽阔,地形复杂,这注定了中国高铁在创新发展之路上,遇到的困难是前所未有的。“冰雪天气为列车运行控制系统精确测速、可靠控车带来不小的挑战。”莫志松说,在京津城际开通初期,一到大雪天,电力维护人员就如临大敌、严阵以待,在京津两端站利用旅客上下车间隙,爬到列车下面打冰除雪。

十几年来,通过坚持不懈地创新,莫志松和团队不仅克服了高寒冰雪影响电务车载设备难题,还解决了戈壁大风沙、海边海风高盐等环境问题,同时攻克了高铁路网互联互通、复杂枢纽的安全控制、紧追踪状态下的安全控制等专业难题。

“中国铁路地域复杂、路网复杂、需求更复杂,世界上没有哪个标准或者哪套设备是现成的、完全适用的。”莫志松认为,立足中国实际、构建中国方案是高铁创新的必然选择。

“高速列车是巨大且复杂的系统,要想取得成绩需要不断探索和积累。它就像一场接力跑,需要一代一代人持续努力。”张波说,中国铁路对于高速列车的研究从上世纪90年代就已经开始了,正是由于整个行业的深厚积淀,复兴号的研发创新才能在较好基础上顺利展开。

“关键核心技术是要不来、买不来、讨不来的。如果在别人的平台上去修修补补,一方面会受到其既有框架的约束,另一方面在核心技术上也会受到限制。”在张波看来,高铁建设不仅要坚持自主创新,还要坚持开放协作。

正如王长进所说,要善于学习和借鉴国内其它行业、其它领域的最新科技创新成果,“为我所用”,进行集成创新,将产生更好效果。

上一条 :上一篇:聚丙烯腈纤维混凝土掺量和使用方法

下一条 :下一篇:混凝土增强抗裂纤维:玻璃纤维,聚丙烯纤维和